EVHFILTR - DEZODORIZACE - FLOTÁTOR - MYCÍ LINKY - PRŮMYSLOVÉ ČOV

Oblasti činnosti

EVHFILTR

Zařízení na úpravu nebo čištění odpadních vod fyzikálně-chemickým procesem, jehož základem je sedimentace, srážení čiření a filtrace.

Reaktorová čistírna Evhfiltr je vyráběna ve standardní řadě pro výkon 1, 2, 3 a 5 l.s-1 neprodukuje prací vodu, spotřeba elektrické energie je cca 17 kW za 8 hodin provozu. Provoz je plně automatizován, vyžaduje pouze přípravu chemikálií a údržbu dle požadavků na jednotlivá příslušenství filtru.

Princip funkce zařízení

Evhfiltr je zařízení pro úpravu nebo čištění vod. Je dalším z řady čistíren, jejichž čistírenský proces je založen na principu chemické koagulace, vločkového mraku a plovoucí filtrační vrstvy, která byla vyvinuta pracovníky společnosti EVH s.r.o. Konstrukce Evhfiltru je monobloková, čímž je dosaženo minimalizace zastavěné plochy. Konstrukčním řešením bylo dosaženo stavu, kdy mimo vyčištěné vody jsou z procesu čištění vypouštěny jen sedimentující zahuštěné kaly.

Evhfiltr je určen pro:

- úpravu podzemní a povrchové vody

- terciární čištění biologicky vyčištěných vod

- čištění průmyslových odpadních vod např. zaolejovaných

- čištění odpadních vod z povrchových úprav kovů

Popis Evhfiltru

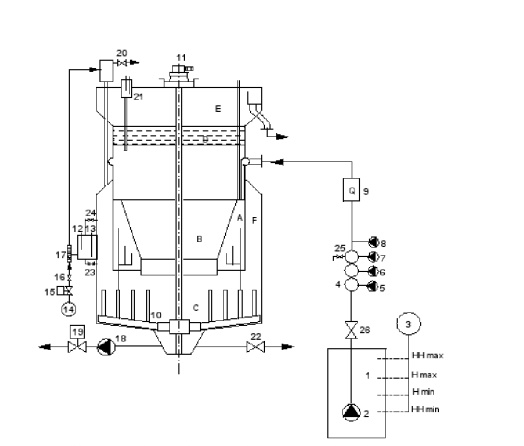

Popis provozního souboru dle schématu:

Retenční nádrž 1 (není součástí dodávky) je vybavena ponorným čerpadlem 2 a systémem hladinových sond 3 ovládajících automatický provoz samostatně pracující čistírny s Evhfiltrem.

Popis technologického procesu a funkce jednotlivých aparátů

Voda z retenční nádrže 1 je dopravována ponorným čerpadlem 2 přes trubkový flokulátor 4 do Evhfiltru. Na základě impulsu sondy 3 je spuštěno čerpadlo 2 vody z retenční nádrže a současně je uvedeno do funkce veškeré příslušenství Evhfiltru, včetně systému měření, řízení a automatizace.

Do flokulátoru 4 jsou z chemického hospodářství dávkovacími čerpadly 5, 6, 7 a 8 dávkovány chemikálie tj. koagulant, neutralizační činidlo, případně i pomocný flokulant. V případě potřeby je možné dávkovat i dezinfekční prostředek - například chlornan sodný.

Dávkovací čerpadla jsou v chodu trvale (po celou dobu chodu čerpadla z retenční nádrže), pokud je nezablokuje čidlo oznamující nedostatek příslušné chemikálie. V okamžiku nedostatku chemikálie je hlášena porucha signalizací na panelu i houkačkou.

Čidlo kontrolující množství chemikálií je součástí dodávky dávkovacího čerpadla a je zapojeno do systému Evhfiltru.

Z flokulátoru 4 natéká nadávkovaná voda do koagulačního prostoru A reaktoru a následně do čiřícího prostoru B reaktoru, kde dochází ke koagulaci a flokulaci nečistot se sorpcí znečištění do vloček kalu vytvářejících vločkový mrak a ke shlukování vloček kalu do větších agregátů, které následně sedimentují. Kal sedimentující do kalového prostoru C reaktoru je automaticky na základě časového impulsu čerpadlu 18 s elektroarmaturou 19 vypouštěn k dalšímu zpracování mimo Evhfiltr.

Časování chodu čerpadla je nastaveno tak, aby základní doba chodu čerpadla byla cca 5 minut a prodleva k dalšímu spuštění cca 20 minut. Časování je ve funkci po celou dobu chodu Evhfiltru. Při přerušení chodu z důvodu nedostatku vody apod. se nastavené intervaly mohou nebo nemusí nulovat. Čerpadlo 18 s elektrouzávěrem 19 musí být vzájemně propojeno tak, aby čerpadlo bylo spuštěno až po otevření armatury a vypnuto před jejím zavřením!

Kalový prostor reaktoru je vybaven shrabovákem kalu 10 s pohonem 11, kterým je zahušťován kal a následně dopravován z obvodu kalového prostoru k odkalovacímu potrubí. Shrabovák je v chodu po celou dobu chodu čerpadla 2 surové vody v retenční nádrži.

Z čiřícího prostoru B reaktoru postupuje voda přes plovoucí filtrační vrstvu D tvořenou napěněnými polystyrénovými kuličkami. Ve filtrační vrstvě dochází k zachycení jemných vloček kalu uniklých z vločkového mraku a vyčištěná voda následně vstupuje do akumulačního prostoru E vyčištěné vody a postupně gravitačně přepadá do potrubí odtoku.

Voda v akumulačním prostoru E slouží pro regeneraci filtrační vrstvy. Regenerace je prováděna proudem vyčištěné vody z prostoru E, přes filtrační vrstvu D do prostoru B a následně vzduchové kapsy F.

K regeneraci se využívá vzduchová kapsa F vytvořená vestavbou u pláště reaktoru. Regeneraci filtrační vrstvy zabezpečují dva systémy a to na základě časového impulsu nebo zjištěné tlakové ztráty vzniklé kolmatací filtrační vrstvy.

Základním provozním prvkem regenerace je její řízení na základě časového impulsu vždy po cca 4 hodinách provozu zařízení. V daném okamžiku je otevřena elektroarmatura 20, kterou je vypuštěn vzduch ze vzduchové kapsy F.

Voda z prostoru E reaktoru protéká vrstvou D a prostorem B do vzduchové kapsy F a klesající proud vody z akumulačního prostoru E propere filtrační náplň. Regenerace trvá cca. 15 vteřin, po této době se armatura 20 uzavře.

Již v průběhu regenerace filtrační vrstvy je pomalým připouštěním vzduchu dodávaného kompresorem 14 se solenoidovýn ventilem 15 do vzduchové kapsy vytláčena voda zpět do koagulačního prostoru B reaktoru k přečištění.

Kompresor 14 je samostatným funkčním celkem s vlastním elektrickým jištěním a samostatnou regulací tlaku a je připojen do rozvaděče Evhfiltru. Kompresor je trvale (po zapnutí hlavního vypínače na rozvaděči Evhfiltru) v chodu, tj. má stále natlakovanou nádrž. Odběr vzduchu je řízen solenoidovým ventilem 15. Množství vzduchu dodávaného z kompresoru do kapsy F reaktoru je nastaveno ručním regulačním ventilem 16, který je součástí průtokoměru vzduchu 17 a v průběhu provozu se nemění.

Okamžik zahájení napouštění vzduchu do kapsy F je dán otevřením solenoidového ventilu 15, který je otevřen po sepnutí čidla 12 (kratší sonda) a uzavřen po rozepnutí čidla 13 (delší sonda), tj. v okamžiku, kdy hladina vody vytlačené vzduchem klesne pod čidlo 13.

V případě, že dojde k nepředpokládané rychlé kolmataci filtrační vrstvy D před dosažením časového intervalu regenerace, dochází k nárůstu tlakové ztráty v aparátu, což se projeví sepnutím čidla 21. Tento impuls je pokynem pro provedení regenerace stejně, jak je výše uvedeno při časovém impulsu.

Pro celkové vypuštění reaktoru pro potřeby revizí nebo údržby Evhfiltru je osazena na výpusti ručně ovládaná armatura 22.

|

|

|

|

DEZODORIZACE

Systém dezodorizace vzduchu je soustava zařízení zabezpečující odsávání zapáchajícího vzduchu od zdrojů zápachu nebo z prostor, kde jsou aparáty produkující zapáchající látky.

Náplň filtru je navrhována podle typu znečištění vzduchu, základními složkami jsou rašelina, vřes, kůra a nutrienty potřebné pro biologický proces ve vrstvě. Filtry bývají doplněny zavlažováním půdní vrstvy a odvodem přebytečné (dešťové) vody.

Kontejnerové půdní filtry mohou být instalovány nad sebou nebo vedle sebe podle místních možností. Jednou z mnoha možností instalace je umístění nad sebou nebo na střeše provozní haly uprostřed staré zástavby.

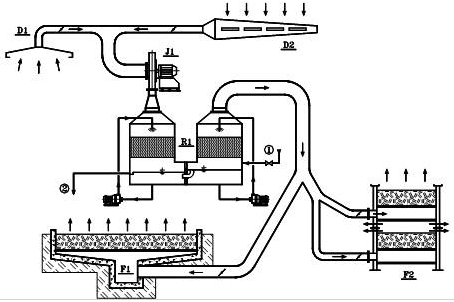

Na schématu jsou znázorněny alternativy řešení systémů dezodorizace. Odsávání vzduchu může být digestoří D1 nebo hubicemi D2. Pro odsávání je instalován ventilátor J1, který je navrhován v různém materiálovém provedení.

Vzdušina je dopravována do pračky R1, ve které je jednostupňové nebo dvoustupňové praní v souproudém nebo protiproudém systému. Praní vzduchu je řešeno vlastním cirkulačním systémem čerpadel s kontinuálním doplňováním vody.

Po průchodu pračkou je vzdušina dopravována do spodní části tělesa filtru, který může být betonový v zemi nebo kontejnerový, umožňující variabilní uspořádání a je vhodný zejména pro menší zdroje zápachu.

FLOTÁTOR

Evhflot je zařízení pro předčištění odpadních vod. Pracuje na principu fyzikálně chemického čištění koagulací anorganickými či organickými koagulanty a flokulací. Separace produkovaných kalů se provádí tlakovou flotací. Konstrukce zařízení je monobloková, čímž je dosaženo minimalizace zastavěné plochy.

Konstrukčním řešením bylo dosaženo stavu, kdy z procesu předčištění jsou vypouštěny jen zahuštěné flotační kaly. Proces nevyžaduje soustavnou kontrolu obsluhou. Provádí se jen pochůzková kontrola, při níž se kontroluje správnost dávek chemikálií a příprava chemikálií pro proces čištění. Řízení provozu je odvozeno od systému hladinových snímačů v jímce surové či vyčištěné vody. Po vyhodnocení stavu hladin se zařízení automaticky uvádí do provozu a odstavuje z provozu. Instalovaný příkon elektrické energie je nízký, což je další předností tohoto zařízení.

Evhflot je určen pro:

předčištění průmyslových zaolejovaných odpadních vod

předčištění odpadních vod z mlékáren

předčištění odpadních vod z jatek, masných výrob apod.

Evhflot je konstruován ve výkonové řadě 1; 2 až 3; 4 až 7 a 8 až 10 l.s-1. Limitující hodnotou pro použití zařízení je i produkce kalů a jejich zahušťovací vlastnosti, které lze orientačně zjistit při koagulační zkoušce. Pro orientaci je možno uvažovat s hodnotou objemového množství menšího než 20 % kalu po 30 min. klidové fázi.

Princip funkce zařízení

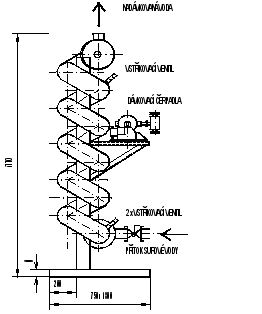

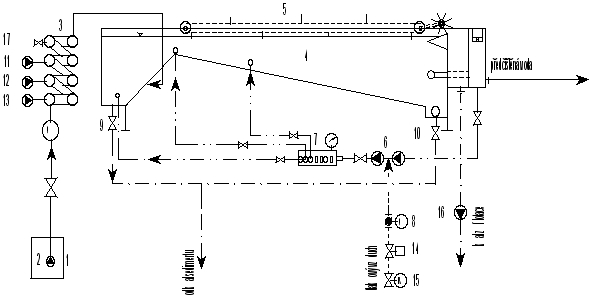

Flotační jednotka pracuje na principu tlakové flotace. Mechanicky předčištěné odpadní vody z výroby jsou akumulovány v homogenizační nádrži 1. Homogenizované odpadní vody jsou čerpány čerpadlem 2 přes indukční průtokoměr Q do trubkového flokulátoru 3. Do flokulátoru jsou dávkovány z chemického hospodářství chemikálie pro čištění.

Trubkový flokulátor je soustava potrubí, do kterého jsou zaústěny přívody chemikálií. Soustava vytváří podmínky pro průběh perikinetické fáze koagulace a počáteční podmínky pro průběh ortokinetické fáze koagulace. V horní části flokulátoru je vzorkovací kohout 17 pro odběr nadávkované vody. Odběrem vzorku vody lze vizuálně po jeho domíchání kontrolovat průběh koagulace. Na základě výsledků kontroly obsluha upravuje dávky chemikálií.

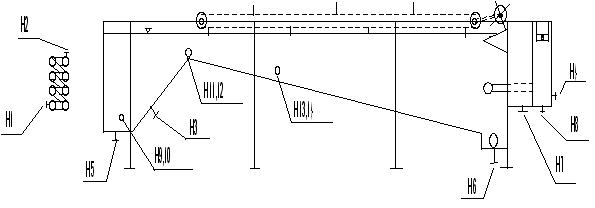

Legenda

- jímka homogenizace

- čerpadlo surové vody

- trubkový flokulátor

- těleso flotátoru

- shrabovák

- sytící soustava

- sytící směšovač

- průtokoměr vzduchu s ruční regulací

- armatura odkalu

- armatura odkalu

- dávkovací čerpadlo koagulantu

- dávkovací čerpadlo louhu

- dávkovací čerpadlo flokulantu

- elektromagnetický ventil

- redukční ventil

- čerpadlo flotační pěny

- vzorkovací ventil nadávkované vody

Koagulant je dávkován čerpadlem 11, louh je možno dávkovat čerpadlem 12 a flokulant čerpadlem 13.

Pro koagulaci je používán obvykle anorganický železitý nebo hlinitý koagulant. Pro zlepšení tvorby vloček kalu je možno použít pomocný organický flokulant. Po průtoku flokulátorem natéká nadávkovaná voda do flokulační komory, kde dojde k vyvločkování kalů, čímž se voda vyčiří. Kaly se separují tlakovou flotací.

Princip tlakové flotace je následující. Předčištěná voda se recirkuluje sytící tlakovou soustavou 6. Do sání čerpadla je přidáván tlakový vzduch z kompresoru, který je do systému dávkován od zdroje přes redukční ventil 15 a plováčkový průtokoměr s regulační armaturou 8. Ovládání přívodu vzduchu je elektromagnetickým ventilem 14, který je otevřen současně s provozem sytící soustavy 6.Při tlaku cca 0,5 MPa dochází k rozpouštění vzduchu ve vodě. Takto připravená recirkulační voda, nasycená vzduchem, se rozvádí ze sytícího a rozdělovacího prvku 7 do trubkového flokulátoru 3 a do jednotlivých vtoků flotační jednotky 4. Vtoky jsou vyznačeny na výše uvedeném obrázku technologického schématu.

Po expanzi tlaku z recirkulované vody se uvolní mikrobublinky vzduchu, které jsou vázány do vloček kalu a vynášejí ho k hladině ve flotačním prostoru jednotky.

Hladina flotačního prostoru je stírána shrabovacím zařízením 5, které stírá kal do kalového prostoru, ze kterého je dle místních podmínek dopravován ke zpracování do kalového hospodářství buď přečerpáváním čerpadlem flotační pěny 16, nebo gravitačně. Těžší kaly neschopné flotace sedimentují ke dnu a jsou obsluhou periodicky dle potřeby gravitačně ze dna odkalovány.

Předčištěná voda pod nornou stěnou prochází do akumulačního prostoru, ze kterého přepadá gravitačně do dalšího stupně čištění. Část vody je zpětně odebírána pro recirkulaci a sycení vzduchem.

Odkalování

Dopravu flotačního kalu k dalšímu zpracování řeší projektant dle místních podmínek. Vzhledem k hustotě kalů a jejich lepivým vlastnostem upřednostňujeme přečerpávání kalů. Čerpání se provádí na základě hladinového snímače, který je umístěn v prostoru flotační pěny. Při krátké trase a velkém spádu je možno použít gravitační odpouštění flotačního kalu.

Odsedimentované kaly vypouští obsluha jednorázově cca 1 x za směnu den. Dle požadavků provozovatele je odkalování osazeno ručními nebo elektricky ovládanými armaturami.

Technická data zařízení

Základní technické údaje

| Evhlot 1 | Evhlot 3 | Evhlot 7 | Evhlot 10 | |

| max. výkon (I.s ) | 1 | 2-3 | 5-7 | 8-10 |

| instalovaný příkon (kW) | 3,5 | 4,5 | 4,5 | 5,5 |

| napeťová soustava | 3+PE+N/PEN TN-S/-C |

|||

| jmenovité napětí | 3x400V /50Hz | |||

| max. připoj. tlak vzduchu |

6 bar | |||

Jmenovitý příkon uveden orientačně. Není zahrnut příkon čerpadla surové vody. Příkony ostatních spotřebičů jsou v souhrnu uvedeny.

Rozměry flotační jednotky

Rozměry flotační vany jsou uvedeny bez trubkového flokulátoru, který má rozměry cca

š x l x h = 800 x 1800 x 1800 mm a bez obslužné lávky o šířce 800 mm.

| EVHFLOT 1 | EVHFLOT 3 | EVHFLOT 7 | EVHFLOT 10 | |

| šířka (mm) | 1326 | 1626 | 2126 | 2526 |

| délka (mm) | 3126 | 5626 | 5626 | 5626 |

| výška (mm) | 2000 | 2000 | 2000 | 2000 |

Seznam hrdel

| H1 - nátok surové vody do trubkového flokulátoru |

G 2" |

| H2 - odtok nadávkované vody do flotátoru |

G 2" |

| H3 - nátok surové vody do flotační jednotky |

DN 100/10 |

| H4 - odtok vyčištěné vody | dle nominálního průtoku |

| H5 - odkal nátokové komory | DN 100/10 |

| H6 - odkal kalového prostoru |

DN 100/10 |

| H7 - odtok flotační pěny |

DN 100/10 |

| H8 - nátok recirkulační vody | G 1" |

| H9 -14 - rozvody vody nasycené vzduchem | G 3/8" |

Materiálové provedení

Těleso Evhflotu je provedeno dle přání provozovatele z materiálu tř. 11 nebo tř. 17. Trubkový hydraulický flokulátor je vyroben z plastu, případně materiálu tř. 17. Potrubí je dodáváno v provedení plastovém, případně dle požadavku investora.

Specifikace příslušenství

Při konstrukci Evhflotu je použito těchto strojů a zařízení:

Trubkový flokulátor

Čerpadlo surové vody, výkon a výtlak dle místních podmínek

Čerpadlo flotační pěny, variantně gravitační vypouštění kalu pomocí kulového ventilu s elektropohonem

Sytící soustava recirkulace

Kompresor s redukčním ventilem

Solenoidový ventil, jehlový ventil a plováčkový průtokoměr pro sycení vody vzduchem

Dávkovací čerpadlo koagulantu

Dávkovací čerpadlo neutr. činidla

Dávkovací čerpadlo flokulantu

Převodovka shrabováku

Indukční průtokoměr

Zásobní nádrže pro chemikálie jsou dodávány po dohodě s investorem. Pro koagulant a neutralizační činidlo je možno používat přímo přepravní kontejnery. Pro přípravu 0,1 %-tního roztoku flokulantu dodáváme rozpouštěcí nádrž míchanou vzduchem, užitečný objem nádrže je dodáván po dohodě dle předpokládané produkce odpadních vod.

Orientační příklady použití, dávek chemikálií a čistících efektů

| Parametr | zaolejované odpadní vody | odpad. vody z mlékáren | odpad. vody z masné výroby | |

| dávka koagulantu | kg.m-3 | 0,3 - 0,5 | 0,3 - 0,7 | 0,2 - 0,5 |

| dávka louhu | kg.m-3 | 0,2 - 0,3 | 0 - 0 | 0,2 - 0,3 |

| dávka flokulantu | g.m-3 | 1 - 2 | 2 - 4 | 2 - 4 |

| CHSKCr vstup | mg.l-1 | 1000 | 1200 | 1500 |

| CHSKCr výstup | mg.l-1 | 500 | 600 | 750 |

| CHSKCr efekt | % | 40 - 70 % | 40 - 70 % | 40 - 70 % |

| NL vstup | mg.l-1 | 200 | 100 |

500 |

| NL výstup | mg.l-1 | 20 | 20 | 20 |

| NL efekt | % | 95 % | 80 % | 95 % |

| EL vstup | mg.l-1 | 200 | 200 |

200 |

| EL výstup | mg.l-1 | 10 - 20 | 20 - 40 | 10 - 20 |

| EL efekt | % | > 90 % | 85 % | cca 90 % |

Pozn.:

Čistící efekty jsou uvedeny orientačně, neboť je mohou ovlivnit i látky nepříznivě působící na průběh koagulace. Jsou to většinou látky analyticky nepostižitelné skupinovými stanoveními (např. BSK5, CHSKCr). Jako příklad je možno uvést komplexotvorné látky, vyšší koncentrace povrchově aktivních látek atd.

Používané chemikálie

Pro úpravu vody a čištění odpadních vod se nejčastěji používají následující chemikálie:

Koagulanty (příklad):

PIX 113 (cca 40 %-tní roztok síranu železitého)

síran hlinitý (50 % -tní roztok)

PAX 18 (polyaluminium chlorid - 17 % Al2O3)

Neutralizační činidla:

- NaOH (cca 50 %-tní roztok, je možno ředit dle potřeby)

Pomocný organický flokulant:

Používají se obvykle anionaktivní pomocné organické flokulanty. Dávkuje se 0,1 %-tní roztok.

Požadavky na stavební připravenost

Zastavěná plocha

Instalace zařízení vyžaduje zastavěnou plochu o délce cca 8 m a šířce 4-5 m v závislosti na výkonu zařízení. Požadovaná výška místnosti je cca 3 m. Je požadována temperace místnosti proti zamrznutí, v případě dávkování 50 %-tního louhu je nutno temperovat nad 15 °C, neboť při nižší teplotě hrozí ztuhnutí roztoku.

V navržené zastavěné ploše není v této fázi uvažováno s mechanickým předčištěním odpadních vod pro zabezpečení spolehlivosti čerpací techniky ani homogenizační jímkou surové vody pro kvantitativní a kvalitativní vyrovnání odpadních vod. Stejně tak není uvažováno v dané ploše s případným kalovým hospodářstvím – tzn. kalovou nádrží, strojním odvodňování kalů např. kalolisem apod.

Voda + elektro

V prostoru ČOV doporučujeme instalaci přívodu pitné vody pro umyvadlo. Pro přípravu chemikálií a oplachy může být použita i voda užitková. Postačuje přívod G 1“.

Pro provoz je požadován přívod elektrické energie 400 V, 63 A.

Závěr

Výrobce a dodavatel zařízení - firma EVH s.r.o. poskytuje na objednávku zákazníka spolu s dodávkou tyto další služby:

- provede před dodávkou modelové technologické zkoušky pro ověření efektů čištění

- zpracuje projekt celé technologické linky dle místních podmínek

- realizuje dodávku včetně montáže a uvedení do provozu

- s dodávkou předá dokumentaci s Návodem na obsluhu a údržbu

- na objednávku zpracuje Provozní řád celé technologické linky

- provádí servis dodaného zařízení

|

|

|

MYCÍ LINKY

S rostoucími nároky na přepravu osob i nákladů se stává samozřejmostí mimo dobré technického stavu vozidel i jejich čistota. Proto přepravci budují mycí linky osobních vozidel, autobusů i nákladních vozidel vč. mytí vnitřků přepravních skříní nebo cisteren.

EVH s.r.o. realizuje mycí linky a to od venkovních mycích ploch, lapačů hrubých nečistot, kanalizací, haly mycí linky a čistírny odpadních vod.

Pro takový projekt i vlastní realizaci má společnost EVH s.r.o. specializované subdodavatele.

EVH s.r.o. je generálním projektantem i dodavatelem takových staveb. Vždy úzce spolupracuje s investorem při výběru dodavatelů základních komponentů mycí linky.

PRŮMYSLOVÉ ČOV

Průmyslové čistírny odpadních vod a to zejména z potravinářských nebo zemědělských výrob jsou převážně rekonstrukcí stávajících ČOV, které kapacitně nevyhovují a především nejsou schopny plnit požadované limity na kvalitu vypouštěných odpadních vod.

Při těchto rekonstrukcí využíváme svých zkušeností při návrhu technologických procesů ČOV, které pak zpracujeme do projektové dokumentace.

Zajištěním realizace dochází k vybudování čistírny s požadovanou kapacitou a především využitím nejnovějších poznatků z oblasti čištění odpadních vod ke spolehlivému a stabilnímu provozu čistírny.

Na obrázcích je realizace nádrží průmyslové ČOV s kapacitou 450 m3 odpadních vod za den, uvedené do provozu v roce 2002.

|

|

|